Мощность волоконных лазеров

Волоконный лазер является высокотехнологичным многофункциональным устройством, которое используется преимущественно для обработки материалов металлической группы. Сюда входят, в том числе, серебро, золото, платина, а также сложные в резке высокопрочные углеродистые стали и прочие металлы и сплавы повышенной твердости.

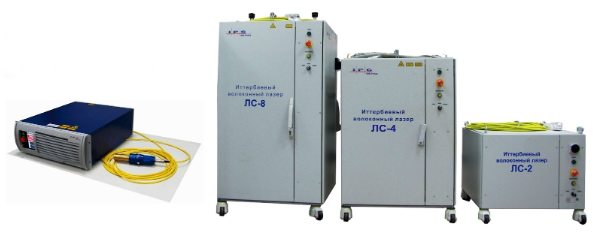

Модельный ряд оптоволоконных лазерных устройств марки IPG

Наиболее часто оптоволоконные станки используют для резки материалов, однако раскрой — это не единственная сфера применения такого оборудования. Его применяют также для сверления (скорее даже перфорации) отверстий, сварки, гравировки, маркировки, а также для очистки поверхности от загрязнений, краски и ржавчины. Со всеми задачами волоконные аппараты справляются максимально эффективно, значительно экономя время обработки, если сравнивать этот параметр с любым иным металлорежущим оборудованием. Поэтому встретить такие станки можно во всех отраслях, так или иначе связанных с металлическим сырьем. Это и автомобилестроение, и ювелирная промышленность, и предприятия по изготовлению морских контейнеров и железнодорожных вагонов, и заводы по выпуску электроинструментов и многое другое. Волоконный лазер применяют даже при строительных работах в сейсмически опасных зданиях, так как в процессе резки и сверления он не создает вибраций, в отличие от прочего бурового оборудования.

Достоинства твердотельных станков

Так же как и скорость, точность лазерной обработки несравненно выше, чем фрезерной или какой-либо еще. Особенно заметно это становится при резке сверхтвердых разновидностей металла, которые лазерный луч режет как масло, не создавая заусенцев по краям и оставляя совершенно гладкую кромку. Заготовки после такого типа резки получают абсолютно идентичными друг другу, независимо от того, насколько сложный их контур. Добиться таких показателей при резке металлическими инструментами невозможно, так как диаметр луча составляет буквально доли миллиметра, чем и объясняется прецизионная точность и маневренность лазера при прохождении особенно сложных участков раскроя.

Продолжая тему преимуществ волоконных станков, необходимо также упомянуть очень длительный эксплуатационный период, который доходит до 10 лет непрерывного использования, простоту в сборке и отсутствие необходимости в комплексе уходовых мероприятий — в отличие от газовых лазеров, волоконные не нуждаются в сложной оптической системе, требующей регулярной настройки, чистки и своевременной замены зеркал.

Характеристики волоконных лазеров

Мощностные характеристики станков, работающих на основе оптического волокна, зависят от протяженности кабеля и количества диодных ламп накачки. Невероятно высокую мощность можно назвать главным преимуществом оптоволоконного оборудования перед углекислотными и прочими резаками. В отличие от CO2-лазера, мощность трубки которого ограничена показателем в 200 Вт, «волоконники» демонстрируют цифры, доходящие до 15000 Вт. И это тоже не предел, так как увеличивать энергию накачки можно до показателей, после которых сердцевина волокна начнет разрушаться.

Если говорить подробнее, то небольшие настольные граверы и маркираторы имеют параметры всего 20-50 Вт, которых вполне достаточно для удаления поверхностного слоя с металлических, каменных и стеклянных изделий. Для резки тонколистового металла приобретают станки мощностью 60-500 Вт. Но, чем толще материал, тем более мощным должен быть луч, поэтому, например, для стали 10 мм минимальная мощность составляет 1000 Вт, а рекомендуемая даже 2000 Вт. Для листов и заготовок из нержавеющей стали толщиной 35-40 мм приобретаются станки, генерирующие излучение мощностью 15000 Вт.

Как упоминалось выше, станки на основе оптоволокна используют в том числе и как сварочные аппараты для соединения металлических частей. Шов в этом случае получается чистый, гладкий и не имеет внутренних пустот. Лазерная сварка требует хорошего знания характеристики материала и допустимых пределов температурного воздействия. Низкие параметры мощности обеспечат недостаточно прочный, неравномерный шов, высокие приведут к перфорации поверхности. Многое зависит и от толщины самого материала. Для микросварки медицинской стали 0,5 мм достаточно и 60 Вт, для более толстых стыков рекомендуется 500-600 Вт. Для сварки максимально толстых листов металла параметры мощности подбираются индивидуально и могут доходить до 2000 Вт.

Свежее:

- Как работает лазерный маркиратор

- Лазерная резка, гравировка и маркировка бумаги и картона

- Гравировка кожи с помощью лазера

- Преимущества лазерной резки металла

- Лазерная резка дома

Популярное:

Популярные категории товаров

Лазерные станки по фанере Газовый маркер Волоконный маркер Лазерные станки по дереву Лазерные станки Zerder Лазерный маркиратор Лазерные станки по металлу Лазерные станки Rabbit Лазерные станки для гравировки Лазерные станки WATTSANОцените информацию на странице

Голосов: